适用范围 1 本说明书适用于PB系列各种结构型式的屏蔽电泵。各种结构型式的适用范围如表1

表1 各种型式屏蔽电泵的适用范围 | 型 号 | 型 式 | 特 征 | 适用温度 | 防爆等级 | 工作压力 | | PB | 基本型 | 外循环、内循环 | 130℃以下 | ExdⅡBT4GbExdⅡCT4Gb | 正常为1.6、2.5、4Mpa,更高压力需注明 | | PBN | 逆循环型 | 易汽化 | 130℃以下 | | PBB | 带保温套 | 结晶温度高 | 100℃以下结晶 | | PBG | 高温水冷型 | 水夹套加蛇形管(或热交换器) | ≤350℃ |

输送介质温度>80℃者电机外壳上均有水夹套 外壳最高表面温度与防爆型式的关系如表2

表2 最高表面温度与防爆型式 | 介质温度 ℃ | ≤125 | 125≤190 | 190≤290 | 290≤350 | | 防爆型式 | dⅡBT1-T4d⒒CT1-T4 | dⅡBT1-T3dⅡCT1-T3 | dⅡBT1-T2dⅡCT1-T2 | dⅡBT1dⅡCT1 |

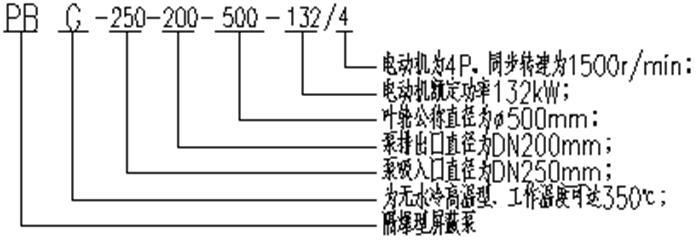

2 屏蔽电泵型号说明 屏蔽电泵型号的含义如下

泵结构代码:无标记为基本型; N—为逆循环型; B—为保温型;G—为水冷高温型。

例如:

有时为了叙述方便,省略入口直径和电机规格,只标泵的出口直径和叶轮直径,如PBG200-500。

3 安全事项 3,1 屏蔽电泵使用时应特别注意的事项 a. 严禁无液运转; b. 起动前应认真清理管路,确保无锈皮及其它固体异物; c.带水夹套的泵,在起动前必须按规定流量通入冷却水;停机时应后停冷却水; d.起动前必须先排除吸入管路及泵空腔中的气体,确认排净后方能开机; e.起动后如发现监测仪表指针指在红区,应停机查找原因后再运转; f.泵不宜反向长时间运转,以免叶轮固定装置松脱; g.运转中如发现声音与振动异常,必须停机查明原因,排除后再开机运转; h.故障状态下管路断流不得超过30s,如管路系统设计时无法保证不断流,应设置断流保护装置。 3,2 防爆要点 3.2.1 概述 屏蔽电泵按GB3836.2-2010 《爆炸性环境 第2部分:由隔爆外壳“d”保护的设备》制成防爆标志为 ExdⅡBT4Gb或ExdⅡCT4Gb的屏蔽电泵;适用于除煤矿外的爆炸性环境,可按其防爆标志分别用于ⅡA、ⅡB及ⅡC类,T1-T4组1区、2区爆炸性环境。 屏蔽电泵具有一个完全密封的外壳,有很高的机械强度和密封性。泵送的液体充满电机内腔,其定、转子带电部件用屏蔽套焊接分别屏蔽起来,其与爆炸性气体联通的唯一通道是接线盒;接线盒为隔爆型,其防护等级为IP55. 3.2.2 防爆结构 a 屏蔽电泵的防爆结构见附图1,接线盒的防爆结构见图6

图1 | 序号 | 名称 | 序号 | 名称 | 序号 | 名称 | 序号 | 名称 | | 1 | 轴头螺栓 | 10 | 调整轴套 | 19 | 轴头螺栓 | 28 | 垫圈 | | 2 | 大垫圈 | 11 | 石墨轴承 | 20 | 循环管组件 | 29 | 弹簧垫圈 | | 3 | 双耳止动垫圈 | 12 | 开槽无头螺钉 | 21 | 密封垫 | 30 | 支架 | | 4 | 叶轮 | 13 | 推力盘 | 22 | 放气阀 | 31 | 底座 | | 5 | 泵体 | 14 | 定子 | 23 | RB盖 | 32 | 密封垫 | | 6 | 内六角圆柱螺钉 | 15 | 转子 | 24 | 六角螺栓 | 33 | 放液孔盖 | | 7 | 六角螺栓 | 16 | 键 | 25 | 接地螺栓 | 34 | FB盖 | | 8 | 平垫圈 | 17 | 石墨轴承 | 26 | 螺母 | 35 | 接线盒 | | 9 | 键 | 18 | 调整轴套 | 27 | 接地牌 | 36 | 铭牌 |

b 结构 防爆要素 | 部位 | 防爆要素 | 技术要求 | | 接线盒座(Q235)/接线盒(HT200)接线盒/接线架(4220)接线盒/接线盒盖(HT200)接线盒/仪表壳(ZL102)仪表壳/衬套(ZL102)衬套/表座(4013) | 1 配合尺寸及偏差(直径与长度)2 表面粗糙度 | 1 尺寸与偏差符合图样规定2 表面粗糙度Ra≤6.3μm | | 接线盒/出线座(HT200) | 防爆螺纹啮合状况 | 1 螺纹精度6H/6g2 啮合不小于5扣,啮合长度≥8mm | | 引线电缆(JHXG)/橡胶密封圈(XH-21) | 密封圈尺寸、硬度及抗老化 | 1 尺寸及偏差符合图样规定2 硬度IRHU 45-55,压缩量≥4mm3 老化试验合格4 出线口部位温度不超过70℃ | | 带电件相互间及与外壳间的距离 | 电气间隙、爬电距离 | 电气间隙≥8mm爬电距离≥10mm | | 防爆标志 | 接线盒盖及产品铭牌上有永久性防爆标志 | ExdⅡBT4Gb或ExdⅡCT4Gb | | 接地 | 接线盒内有内接地,泵底座上有外接地,并配有相应的附件与接地标志 |

4 典型结构

屏蔽电泵是泵与电机做成一体,在同一压力空腔内,泵与电机之间无密封,所以也称为无密封泵。电机定子(12)内表面和转子(13)外表面装有非磁性不锈钢板制成的定子屏蔽套(14)和转子屏蔽套(15),分别与两端面的不锈钢板焊接起来,形成两个密封腔,使定子组件及转子组件与所输送的液体隔离开来,像罐子一样,所以称为屏蔽泵。滑动轴承靠输送液润滑,定转子屏蔽套靠输送液冷却,所以从泵出口处引一小部份液体做体内循环,完成上述功能,不同的结构型式,液流路线也有所不同。

4.1 基本型PB 基本型结构有两种,一种为外循环型,一种为轴内循环型。其结构如图2和图3,其循环液的流程如下: 外循环型: 轴内循环型:

图2 基本型(外循环型)

| 1 | 底座 | 2 | 支架 | 3 | 泵体 | 4 | 叶轮 | 5 | 过滤器 | 6A | 轴承座 | 6A | 轴承座 | 7A | 滑动轴承 | | 7B | 滑动轴承 | 9A | 轴承套 | 9B | 轴承套 | 10A | 推力盘 | 10B | 推力盘 | 12 | 定子 | 13 | 转子 | 14 | 定子屏蔽套 | | 15 | 转子屏蔽套 | 16 | 轴 | 17 | 循环管 | 19 | 接线盒 | 20 | 排气阀 | 39A | 螺栓 | 39B | 螺栓 | 39C | 螺栓 | | 39D | 螺栓 | 39E | 螺栓 | 40A | 垫圈 | 40B | 垫圈 | 40C | 垫圈 | 41A | 弹簧垫圈 | 41B | 弹簧垫圈 | 41C | 弹簧垫圈 | | 42A | 止动垫圈 | 42B | 止动垫圈 | | | | | | | | | | | | |

图3 基本型(轴内循环型)

| 1 | 底座 | 2 | 支架 | 3 | 泵体 | 4 | 叶轮 | 6A | 轴承座 | 6A | 轴承座 | 7A | 滑动轴承 | 7B | 滑动轴承 | | 9A | 轴承套 | 9B | 轴承套 | 10A | 推力盘 | 10B | 推力盘 | 12 | 定子 | 13 | 转子 | 14 | 定子屏蔽套 | 15 | 转子屏蔽套 | | 16 | 轴 | 19 | 接线盒 | 20 | 排气阀 | 39A | 螺栓 | 39B | 螺栓 | 39C | 螺栓 | 39D | 螺栓 | 39E | 螺栓 | | 40A | 垫圈 | 40B | 垫圈 | 40C | 垫圈 | 41A | 弹簧垫圈 | 41B | 弹簧垫圈 | 41C | 弹簧垫圈 | 42A | 止动垫圈 | 42B | 止动垫圈 |

在基本型中,如输送介质温度较高,则在电机外壳上加上水夹套,其循环液的流程与基本型相同。

4.2 逆循环型PBN

逆循环泵结构如图4,在泵末端引出逆循环管及逆循环法兰,作连管排液之用,输送液体温度较高时,在电机外壳上加水夹套,成为PBNJ。

图4 逆循环型(PBN型) | 1 | 底座 | 2 | 支架 | 3 | 泵体 | 4 | 叶轮 | 6A | 轴承座 | 6A | 轴承座 | 7A | 滑动轴承 | 7B | 滑动轴承 | | 9A | 轴承套 | 9B | 轴承套 | 10A | 推力盘 | 10B | 推力盘 | 12 | 定子 | 13 | 转子 | 14 | 定子屏蔽套 | 15 | 转子屏蔽套 | | 16 | 轴 | 19 | 接线盒 | 22 | 逆循环法兰 | 39A | 螺栓 | 39B | 螺栓 | 39C | 螺栓 | 39D | 螺栓 | 39E | 螺栓 | | 40A | 垫圈 | 40B | 垫圈 | 40C | 垫圈 | 41A | 弹簧垫圈 | 41B | 弹簧垫圈 | 41C | 弹簧垫圈 | 42A | 止动垫圈 | 42B | 止动垫圈 |

逆循环型适用于输送易汽化的液体,特别是当汽蚀余量NPSHa较小时,循环液受到来自电机的热量和轴承磨擦热的作用,液体温度升高,会引起汽化;逆循环型中液体循环流程与基本型相反,循环液循环到泵后端后从尾端排出,直通泵吸入罐的气相区,即便有少量气体也可迅速排出,不致造成危害。其循环液的流程如下:

4.3 水冷高温型PBG 水冷高温型泵结构可制成热交换器冷却型和蛇形管冷却型,蛇形管冷却型如图5,这种泵的特点是通过热屏(30)把泵与电机分成既相通又相对独立的两个空腔,电机空腔以副叶轮作动力,通过循环管及缠绕在电机水冷夹套内的蛇形管形成循环,此循环回路中的液体温度由于蛇形管的冷却作用而大大降低。

图5 水冷高温型(PBG型)

| 1 | 底座 | 2 | 支架 | 3 | 泵体 | 4 | 叶轮 | 6B | 轴承座 | 7A | 滑动轴承 | 7B | 滑动轴承 | 9A | 轴承套 | | 9B | 轴承套 | 10A | 推力盘 | 10B | 推力盘 | 11 | 水夹套 | 12 | 定子 | 13 | 转子 | 14 | 定子屏蔽套 | 15 | 转子屏蔽套 | | 16 | 轴 | 17A | 循环管 | 17B | 循环管 | 18 | 蛇形管 | 19 | 接线盒 | 20A | 排气阀 | 20B | 排气阀 | 21 | 副叶轮 | | 30 | 热屏 | 39A | 螺栓 | 39B | 螺栓 | 39C | 螺栓 | 39D | 螺栓 | 39E | 螺栓 | 39F | 螺栓 | 40A | 垫圈 | | 40B | 垫圈 | 40C | 垫圈 | 41A | 弹簧垫圈 | 41B | 弹簧垫圈 | 41C | 弹簧垫圈 | 41D | 弹簧垫圈 | 42A | 止动垫圈 | 42B | 止动垫圈 |

其循环液的流程如下:

4.4 接线盒 4.4.1 配套参数 接线盒是电源线的导入和控制元件导出的重要部件,它的结构和引接处理是达到防爆的重要手段,是企业安全生产的重要环节。 PB系列屏蔽电泵共有M6、M8及M12三种标准接线盒。按电机功率的配置,对于大功率电机,为提供Y/△起动,一台电泵上出两个标准接线盒,其配套数据如表3

表3 接线盒的配套数据 | 接线盒规格 | 适用的电机功率kW | 配用电缆规格mm2 | 橡胶密封圈内径mm | 备 注 | | M6 | 0.75~3.0 | 2.5 | φ13、φ15、φ18 | 3个接线端子 | | 3.7~6.3 | 4.0 | | 7.5~15 | 6.0 | | M8 | 18.5 | 10 | | 22~30 | 16 | φ32、φ38、φ44、φ50 | | 37~45 | 25 | | M12 | 55~75 | 35、50 | | 2×M12 | 55~75 | 25 | φ32、φ38、φ44、φ50 | 用于Y/△起动 | | 90 | 35 | | M4 | 全系列 | 2.5 | φ13 | 用于热保护线路 |

4.4.2 结构 接线盒的结构如图6。

图6 接线盒

| 1 | 密封垫 | 12 | 螺栓 | 23 | 密封垫 | 34 | 垫圈 | | 2 | 接线头 | 13 | 垫圈 | 24 | 接头 | 35 | 垫圈 | | 3 | 垫圈 | 14 | 接线板 | 25 | 密封垫 | 36 | 螺栓 | | 4 | 弹簧垫圈 | 15 | O形密封垫 | 26 | 密封垫 | 37 | 密封垫 | | 5 | 螺母 | 16 | 内六角螺母 | 27 | 监测仪表 | 38 | 垫圈 | | 6 | 扁螺母 | 17 | 接线斗 | 28 | 螺钉 | 39 | 接头 | | 7 | 测温元件指示标牌 | 18 | 内六角螺栓 | 29 | 垫圈 | 40 | 内六角螺母 | | 8 | 接线盒盖 | 19 | 垫圈 | 30 | 垫圈 | 41 | 垫圈 | | 9 | 螺栓 | 20 | 卡板 | 31 | 连接线 | 42 | 锁紧螺母 | | 10 | 垫圈 | 21 | 锁紧螺母 | 32 | 连接头 | 43 | 卡板 | | 11 | 接线盒 | 22 | 垫圈 | 33 | 热收缩管 | 44 | 接线斗 |

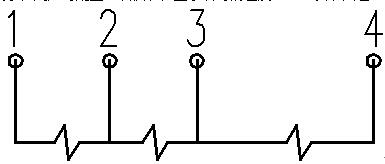

标准接线盒为双出线口,大出线口用于电源线四心电缆的引入,当电源相序R、S、T与电机接线端子U、V、W对应相连时,为泵的规定转向;小出线口用于测温元件的引线。电机接线板上有4介M4接线端子,分别标以1、2、3、4。测温元件通常为热敏并关,160℃时动作,因此它只输出2个讯号,即导通与断开,据此可以设计保护线路。有时使用上希望随时观察电机绕组温度,则可用Pt100热敏电阻埋入定子绕组端部。0℃时铂热电阻的阻值R0=100±0.12Ω;100℃时阻值R100=1.3850 R0,阻值与温度近于线性关系,用户可配上二次仪表,显示瞬时的温度。30kW以下只埋一枚热元件,用1、2两个端子,30kW及以上埋置3枚热元件,其连接方式为:

测量时可分别测一枚,也可测2枚或3枚。 接线板上G1、G2两端子用于连接轴承监测仪表,产品出厂时已接好,一般使用中不动。 PB系列屏蔽泵具有隔爆型接线盒,即所有电气元件均装在隔爆外壳内,组成隔爆外壳的零件有接线盒(11)、接线盒盖(8)、接线盒座、接线板(14)、接线柱(2)、橡胶密封圈及接头(24)等。除在结构上构成隔爆外壳,

5 安装与运转 5.1 安装 a.检查泵的规格和铭牌参数及出厂试验报告,看是否符合要求; b.检查并清理管路与附件内的异物; c.把泵放到埋好地脚螺钉的基础上,但不要拧紧,使泵要以在一定程度内自由滑动;先固定出入口法兰,后固定地脚螺钉;并用垫圈调整好位置,避免零部件受过大的预应力; d.安装水夹套的连接管路; e.电气接线。

5.2 试运转 5.2.1 过电流继电器的整定 屏蔽电机的额定电流较相同功率的一般电机约大5~10%,因此在整定过电流继电器时应注意铭牌上的数据。从对保护电机考虑,建议保护电流整定在如下范围: 当线路电压变化不大时,整定为1.1倍电机额定电流;当线路电压变化较大时,整定为1.25倍额定电流。 如果泵额定工况下电机非满负荷运行,且实际负载电流比电机额定电流小得多,为避免泵过负荷运行,亦可按实际负载电流整定保护电流。 5.2.2 充液及排气 按下述程序进行充液及排气 a.关闭排出侧阀门,对于逆循环型还应关闭逆循环管路阀门; b.打开吸入侧阀门,使液体进入泵及电机空腔; c.打开排出侧阀门和逆向循环管路阀门,排除泵和管路内的气体,排1~2min后再关闭排出侧阀门; d.操纵泵的排气阀,排出气体,排气阀排气部位应装软管回收液体;输送高温液或危险液时,应注意安全。 5.2.3 辅助管路 带水冷夹套的电泵,必须先通冷却水后通电运转;冷却水入口温度不高于35℃,冷却水流量应不低于表6的规定;逆循环型电泵的逆循环流量应不低于表4的规定。

表4 冷却水的流量及逆循环液流量 | 机座号 | 1# | 2# | 3# | 4# | 5# | 6# | | 冷却水流量(L/min) | 20 | 25 | 30 | 37 | 40 | 65 | | 逆循环流量(L/min) | 5~10 | 10~15 | 15~25 | 30~50 | 50~75 | 80~100 |

隔爆型屏蔽电泵,不论输送何种介质,泵暴露在爆炸性环境中的外表面的温度,按铭牌上防爆标志不同,应符合表5的规定;如果超出上述规定,应采取涂敷等措施,防止高温表面与爆炸性介质接触。

表5 电泵表面最高温度限值 | 防爆标志 | dⅡBT1 | dⅡBT2 | dⅡBT3 | dⅡBT4 | | 表面最高温度限值(℃) | 440 | 290 | 195 | 130 |

5.2.4 预热

高温屏蔽电泵,不论水冷还是无水冷型,运行前均需预热。最好用100℃以下低温液预热,如无低温液,亦可间断小量通入高温液,以使泵的接液件温升速率不得过快,一般控制在1K/min,最大不应超过3K/min。整机预热后,泵在接近输送液体温度时再起动。 应注意在低温液预热起动时,介质粘度和密度可能较高,电机会出现过负荷现象,此时应操纵入口阀门,减小流量,将电流控制在额定电流以下。

5.2.5 试运转 试运转程序如下: a.打开吸入侧阀门; b.关闭排出侧阀门; c.对逆循环型,打开逆循环管路阀门; d.接通电源; e.稍微打开排出侧阀门,观察排出侧的压力及监视仪表是否正常; f.排出侧阀门不动,运转1~2min后停止数分钟(输送液体粘度愈大,停的时间愈长)后,再次排气,如此重复数次直至气体排净。

5.2.6 运转 试运转后,如无任何问题,则可转入正常运行。慢慢打开排出侧阀门,使之达到规定流量,如有旁通管路亦应打开,水冷管路及逆向循环管路调到表6规定的流量值,并检查下列项目: a.电机电流是否在允许范围; b.排出口压力表的指示是否在规定值; c.监视仪表指示是否正常; d.振动与噪声有无异常; 经检查如发现有问题,应切断电源,按表11查找原因并排除后转入正常运转。

6 维护与检查 6.1 拆卸按下列程序进行: a.将排出侧、吸入侧及其它辅助管路的阀门全部关闭; b.打开泵底排液塞或阀门(23),排出泵内液体;此时如确认是安全的,可打开排气阀,以加速排液; c.排出辅助管路内的液体; d.对水冷型泵还应将水循环管路拆除; e.卸下泵体固定螺栓此时泵腔内没有排净的液体可能流出,要注意安全; f.卸下固定机架与底座的螺栓,沿轴移动电机使之与泵体脱开,取下密封垫圈并妥为保存以备再用; g.按图6所示,测量g尺寸,并作记录;

图7 h.卸下叶轮防松螺栓和垫圈,取下叶轮; i.卸下前轴承座及轴承; j.卸下后轴承座; k.抽出转子,注意保护屏蔽套; l.把轴承套从轴上拆下,此时应先松开止动垫圈,拧下左旋螺栓,同时取下推力盘。

6.2 检查 6.2.1 轴承的检查:经过常期运行之后,轴承可能取不下来,可在轴承座上进行检查,如未发现问题,就不必取下。主要检查项目: a.工作面有无光泽,有无损伤; b.轴承内径和轴承套外径的磨损量应在表8和图7规定的范围内;

7 轴承磨损量的限值(mm) | 机座号 | 1# | 2# | 3# | 4# | 5# | 6# | | ΦA-φB | 0.4 | 0.4 | 0.5 | 0.5 | 0.5 | 0.6 | | L | 45 | 50 | 60 | 70 | 80 | 100 |

图8 c.推力面及放射状沟槽磨损程度。 如上述任一项不符要求,应取下更换,否则可继续使用。

6.2.2 轴承套及推力盘非作歹的检查:

a.有无腐蚀; b.工作面有无光泽,有无损伤; c.磨损程度。 根据损伤程度,确定是否要更换。 6.2.3 检查循环管路有无异物堵塞。 检查各个零部件是否损伤。

6.3 组装 把零部件洗净揩干后,按拆卸逆顺序进行组装,并特别注意下列事项: a.前后石墨轴承结构不同,内径有直槽者为前轴承,端面有V形槽端为磨擦面; b.与石墨轴承配套的推力盘,只有一面堆焊硬质合金,不要装反; c. 石墨轴承与SiC轴承只能成套互换(即轴承、轴承套及推力盘三件为一套); d.转子组装后轴向窜动量应符合表9的规定;

7 转子轴向窜量(mm) | 机 座 号 | 非推力平衡型 | 推力平衡型 | | 1# | 0.7~2.1 | 1.5~2.1 | | 2# | 0.7~2.1 | 1.5~2.1 | | 3# | 0.9~2.5 | 1.9~2.5 | | 4# | 1.1~2.9 | 1.9~2.9 | | 5# | 1.2~3.0 | 2.1~3.0 | | 6# | 1.4~3.4 | 2.5~3.4 |

e.叶轮轴向间隙的调整。 如图6所示,按不同结构型式泵,调整g尺寸,使之符合表8的规定

8 g尺寸的调整值(mm) | 机座号 | 叶轮规格 | g±0.1 | | 非推力平衡型 | 背叶型 | 推力平衡型 | | 1# | 160 | 4.0 | 1.0(Min) | 0.5(Min) | | 200 | 4.0 | | 250 | 4.2 | | 2# | 160 | 4.0 | | 200 | 4.2 | | 250 | 4.7 | | 315 | 5.0 | | 3# | 160 | 4.2 | | 200 | 4.5 | | 250 | 5.0 | | 315 | 6.0 | | 4# | 160 | 4.4 | | 200 | 4.6 | | 250 | 5.0 | | 315 | 6.0 | | 5# | 160 | 4.4 | 1.0(Min) | 0.5(Min) | | 200 | 4.6 | | 250 | 5.0 | | 315 | 6.0 | | 6# | 200 | 4.8 | | 250 | 5.4 | | 315 | 6.4 |

f.上紧叶轮固定螺栓,用止动垫圈锁紧; g.密封垫圈类零件及其结合面,在确认无有害伤痕和污物后方可装配,对管接头和塞子类零件,需用新的密封带重新缠紧后组装。

6.4 故障及其排除 按表9进行检查与排除 屏蔽电泵的故障及其排除

现象 原因 | 电动机 | 泵 | 振动与噪声 | 排除方法 | | 不能起动 | 电流过大 | 过热 | 绝缘电阻低 | 监视仪表指在红区 | 轴承磨损快 | 轴承卡住 | 不上液 | 流量不足 | 扬程达不到规定 | 性能降低 | 产生汽蚀 | 流量不稳定 | 振动大 | 振动逐渐增大 | 噪声大 | 噪声逐渐增大 | | 电动机 | 线圈干燥不良 | | | | √ | | | | | | | | | | | | | | 通低电压电流进行干燥 | | 电机空腔进水 | | | | √ | | | | | | | | | | | | | | 卸下接线盒排出积水,更换密封垫防止进水 | | 电机规格不符 | | √ | √ | | | | | | √ | √ | | | | | | | | 更换适应规格电机 | | 泵 | 腐蚀 | | | | | | | √ | | √ | √ | √ | | | | √ | | | 经与制造厂协商后更换材质 | | 磨损 | | √ | | | √ | √ | √ | | √ | √ | √ | | | | √ | | | 修复或更换磨损件,也可更换材质 | | 轴承负荷过大 | | | | | | √ | √ | | | | | | | | | | | 通告制造厂酌情处理 | | 轴弯曲 | | | | | √ | | | | | | √ | | | √ | √ | | | 校直或返制造厂修复 | | 旋转件平衡度不好 | | | | | | | | | | | | | | √ | √ | | | 校动平衡或反制造厂解决 | | 外物堵塞 | √ | | | | | √ | √ | √ | √ | √ | √ | | | √ | √ | | | 清除异物并采取预防措施 | | 泵规格不适 | | √ | √ | | | | | | √ | √ | | | | | | | | 更换适应规格 | | 运行条件 | 吸入口阻力太大 | | | | | | | | | √ | √ | √ | √ | | √ | √ | √ | √ | 检查并清理管路及过滤网 | | NPSHa不足 | | | | | | √ | | | √ | √ | | √ | | √ | | √ | | 检查吸入侧液面高度及吸入阻力采取相应措施 | | 排出口阻力太大 | | | | | | | | | √ | √ | √ | | √ | | | | | 检查并清理管路 | | 排出口阻力太小 | | √ | | | | | | | | √ | | √ | | | | | | 检查管路设计 | | 外物堵塞 | | | | | | √ | | √ | √ | √ | √ | √ | | | | | | 清除异物并采取预防措施 | | 液体含杂物 | | | | | | √ | | | | | | | | | | | | 采取措施防止杂质混入介质,如难以解决应选用泥浆泵 | | 液体比重太大 | | √ | | | | | | | √ | √ | | | | | | | | 请与制造厂协商解决 | | 液体粘度太高 | | √ | | | | | √ | | √ | √ | | √ | | | | | | 请与制造厂协商解决 | | 系统排气不充分 | | | | | | √ | | √ | √ | √ | | | | | | √ | √ | 重新按程序排气 | | 吸入口进气 | | | | | | √ | | √ | √ | √ | √ | √ | | | | √ | √ | 检查原因采取相应措施 | | 冷却液断流或不足 | | | √ | | | √ | | | | | | | | | | | | 检查管路是否堵塞,必要时加大供水压力 | | 配管不良 | | | | | | | | √ | √ | √ | | √ | √ | √ | | √ | | 改变配管 | | 缺相 | √ | | | | √ | | | √ | | | | | | | | | | 检查接线,保证三相供电 | | 反相 | | | | | √ | | | | √ | √ | | | | | | | | 调换三相中任二接头位置 | | 未接通电源 | √ | | | | | | | √ | | | | | | | | | | 检查线路及供电设备 |

|